在集成電路封裝可靠性研究中,鹵素元素(氯、溴)對鋁金屬層的腐蝕已被廣泛認知。然而,封裝材料在高溫下釋放的鹵素化合物,對微尺度互連結構的破壞機制更為復雜。Thomas的研究shouci系統揭示了含鹵環氧樹脂排氣產物對金-鋁鍵合界面金屬間化合物的選擇性腐蝕現象,這一發現對高可靠性封裝設計具有重要警示意義。今天就跟隨科準測控小編一起來了解一下。

一、實驗發現揭示異常失效現象

通過設計對照實驗,Thomas將采用不同環氧樹脂封裝的TO-18器件分別在150℃、180℃和200℃下進行長達1000小時的老化試驗。關鍵結果顯示:僅在使用含四溴雙酚-A阻燃劑的環氧樹脂封裝中,在200℃條件下24小時內即發生大規模鍵合失效。這一異常快速的失效現象,與常規熱老化導致的漸進性退化形成鮮明對比。

二、機制分析:界面腐蝕特異性路徑

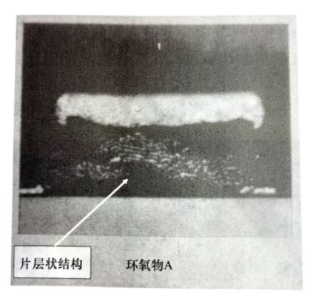

失效分析表明,腐蝕過程呈現明確的路徑特異性:腐蝕目標的專一性:鹵素排氣產物僅攻擊金-鋁界面處形成的金屬間化合物相,而鍵合區外的鋁焊盤保持完好;微觀結構的異常轉變:正常均勻致密的金屬間化合物轉變為片層狀結構。

該結構具有典型的兩相特征,與共晶/共析組織類似,但不同于正常金屬間化合物的生長模式;失效機制的明確性:腐蝕從金屬間化合物暴露的側面或缺陷處開始,通過擴散導致化合物分解,形成力學性能極低的片層組織,最終引發界面分離。

三、對照驗證:材料選擇的決定性影響

通過設置不含環氧樹脂的對照組,實驗獲得關鍵對照證據:在相同老化條件下,對照組器件形成了強健的鍵合界面和正常的金屬間化合物生長。這一對比直接證明,失效根源并非溫度本身,而是特定材料在高溫下釋放的活性物質。

四、可靠性設計的重要原則

本研究的發現為高可靠性封裝設計提供了三項關鍵原則:材料兼容性評估必須考慮高溫逸出物:封裝材料的選擇不僅要關注初始性能,更要評估其在工作溫度下可能釋放的活性物質;界面穩定性應作為可靠性設計的核心:金屬間化合物作為鍵合界面的薄弱環節,其化學穩定性需要特別關注;加速老化試驗需包含材料交互作用驗證:可靠性測試方案應能揭示材料間的化學交互效應,而不僅僅是單一應力下的表現。

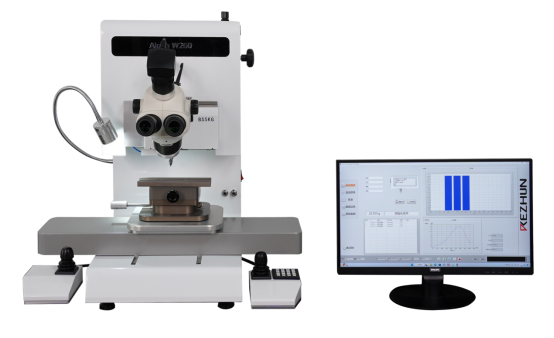

Thomas的研究系統揭示了封裝材料-互連界面協同失效的新機制,這一發現推動了封裝可靠性研究從"材料本身可靠性"向"材料交互作用可靠性"的范式轉變。在此背景下,科準測控的專業力學檢測設備與測試服務為此類研究提供了關鍵支持。我們通過力學性能測試系統與微納米壓痕技術,能夠對老化后的金屬間化合物界面進行精密力學表征,量化評估鹵素腐蝕導致的界面強度退化。結合高加速老化試驗與微觀力學分析,我們的解決方案可精準識別材料交互作用引發的早期失效風險,為gaoduan電子器件的可靠性評估提供關鍵數據支撐。