在電子封裝可靠性領(lǐng)域,材料交互作用引發(fā)的失效機制日益受到關(guān)注。作為專注材料力學(xué)性能檢測的科準(zhǔn)測控技術(shù)團隊,我們注意到鹵素氣體對金-鋁鍵合界面的侵蝕已成為影響高可靠性器件壽命的重要隱患。早期研究證實,環(huán)氧樹脂等封裝材料釋放的溴化甲烷、氯乙烷等氣體,能夠在金屬間化合物界面引發(fā)獨特的片層狀結(jié)構(gòu)退化,這一發(fā)現(xiàn)揭示了封裝內(nèi)部化學(xué)環(huán)境對微納互連結(jié)構(gòu)的潛在破壞力。

一、多因素耦合的加速效應(yīng)

隨著研究的深入,該失效機制的復(fù)雜性逐漸顯現(xiàn):

1. 氣體種類的擴展:除溴、氯化合物外,CF4/O2等離子體處理產(chǎn)生的氟元素同樣會誘發(fā)類似層狀結(jié)構(gòu)

2. 環(huán)境因素的催化:約10000ppm的水汽含量會顯著加速腐蝕過程,使失效激活能從0.8eV降至0.2-0.5eV

3. 材料純化的局限:即使對樹脂進(jìn)行純化處理,雖能減少卻無法wanquan消除此類失效

這些發(fā)現(xiàn)共同表明,濕度-鹵素-溫度的多場耦合效應(yīng)是導(dǎo)致界面快速退化的關(guān)鍵因素,這對傳統(tǒng)單一應(yīng)力條件下的可靠性評估提出了新的挑戰(zhàn)。

二、早期失效的精準(zhǔn)識別

當(dāng)前行業(yè)面臨的核心難題在于:如何在失效發(fā)生前,精準(zhǔn)量化評估封裝內(nèi)部化學(xué)環(huán)境對互連界面力學(xué)性能的漸進(jìn)性影響。粗大空洞的形成、界面強度的衰減往往在常規(guī)電性能測試中難以被及時發(fā)現(xiàn),待功能失效時已造成不可逆的損傷。

密封封裝中因裸芯片粘接環(huán)氧樹脂排氣導(dǎo)致鍵合失效的案例圖

三、解決方案:力學(xué)性能的原位表征技術(shù)

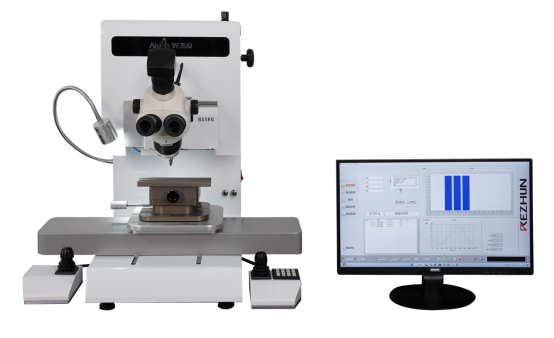

針對這一技術(shù)瓶頸,科準(zhǔn)測控提出基于力學(xué)性能原位監(jiān)測的解決方案:

我們的微納米力學(xué)測試平臺能夠?qū)崿F(xiàn):

1. 環(huán)境模擬測試:在可控溫濕度及氣氛條件下進(jìn)行加速老化

2. 界面強度量化:通過微力疲勞測試系統(tǒng)精準(zhǔn)測量鍵合點的剪切強度、拉伸強度衰減

3. 早期損傷識別:利用高靈敏度力學(xué)探針檢測界面剛度、韌性等參數(shù)的微變化

4. 失效機理關(guān)聯(lián):將力學(xué)性能退化數(shù)據(jù)與特定氣體濃度、濕度條件建立定量關(guān)聯(lián)

四、工程價值:從被動分析到主動預(yù)防

該檢測方案使工程師能夠:

• 在材料選型階段評估不同封裝樹脂的兼容性風(fēng)險

• 在工藝開發(fā)階段優(yōu)化鍵合參數(shù)與環(huán)境控制條件

• 在可靠性驗證階段建立更精準(zhǔn)的壽命預(yù)測模型

• 在失效分析階段快速定位界面退化的根本原因

從Thomas的機理發(fā)現(xiàn)到當(dāng)前的多因素耦合認(rèn)知,金-鋁鍵合的鹵素侵蝕問題詮釋了電子封裝可靠性研究的演進(jìn)路徑:從單一材料評估轉(zhuǎn)向系統(tǒng)交互分析,從宏觀失效觀察轉(zhuǎn)向微觀機制量化。

科準(zhǔn)測控的力學(xué)性能檢測設(shè)備與服務(wù),正是基于對這一演進(jìn)趨勢的深刻理解而開發(fā)。我們的系列化微納米力學(xué)測試系統(tǒng),不僅能為鹵素侵蝕這類特定失效機制提供精準(zhǔn)的量化分析手段,更能為各類材料-界面交互作用研究提供可靠的實驗平臺。通過將前沿失效機理與xianjin檢測技術(shù)相結(jié)合,我們助力客戶在gaoduan電子器件開發(fā)中實現(xiàn)從"失效后分析"到"失效前預(yù)防"的跨越,為航天、醫(yī)療、汽車電子等關(guān)鍵領(lǐng)域的可靠性保障提供堅實的技術(shù)支撐。