近年來,隨著無鹵素封裝材料在微電子行業的推廣應用,一類新的可靠性風險逐漸顯現:非鹵素環氧樹脂在固化或熱老化過程中釋放的揮發性有機物(VOCs),可能導致金-鋁(Au-Al)引線鍵合界面發生退化甚至失效。與傳統鹵素腐蝕機制不同,此類失效具有隱蔽性強、隨機發生的特點,給失效分析和質量控制帶來嚴峻挑戰。

一、失效機理:從氣體釋放到界面劣化

非鹵素環氧樹脂在固化或后續熱應力作用下,可能釋放多種有機排氣產物,主要包括:未wanquan反應的環氧單體、溶劑及活性稀釋劑,固化副產物或降解產生的小分子有機物,這些氣體在封裝體內擴散并吸附于鍵合焊盤表面,可能通過以下途徑影響鍵合可靠性:

作用機制 | 具體表現 | 后果 |

物理吸附與沉積 | 有機物在鋁焊盤表面形成非揮發性薄膜,其厚度可達分子層級 | 阻礙金屬間直接接觸,降低界面結合強度 |

聚合與固化 | 部分活性單體在焊盤表面發生局部聚合,形成致密有機層 | 顯著增加界面電阻,削弱機械結合力 |

氧化催化 | 有機沉積物可能改變表面能態,加速鋁的局部氧化 | 形成非導電氧化層,導致微區鍵合失效 |

值得注意的是,此類失效往往呈現偶發性與局部性,同一批次產品中僅少數器件受影響,這與排氣產物的分布不均勻性、局部微環境差異以及界面狀態敏感性密切相關。

二、檢測與預防策略

為有效防控此類風險,需建立從材料評估到工藝控制的全鏈條質量保障體系:

1. 材料層面篩選與評估

對擬采用的環氧樹脂進行熱重分析-質譜聯用(TG-MS) 或頂空氣相色譜-質譜(HS-GCMS),系統評估其在工藝溫度范圍內的揮發性有機物釋放特性。優先選擇低揮發性、高固化轉化率的樹脂體系。

2. 工藝過程控制

鍵合前表面處理:采用氧等離子體清洗或紫外線臭氧處理,可有效去除焊盤表面有機污染物,恢復表面活性,此步驟被證明對預防此類失效具有關鍵作用。

工藝環境優化:在芯片貼裝與鍵合工序中控制環境潔凈度與溫濕度,減少污染物吸附窗口。

3. 質量監控與檢測

焊球剪切測試:作為生產線上的常規監控手段,可有效識別因界面污染導致的鍵合強度退化。建議對關鍵產品提高抽樣頻率并進行統計過程控制(SPC)。

表面分析技術:對異常批次可進行X射線光電子能譜(XPS) 或飛行時間二次離子質譜(TOF-SIMS) 分析,精確鑒定表面有機污染物成分。

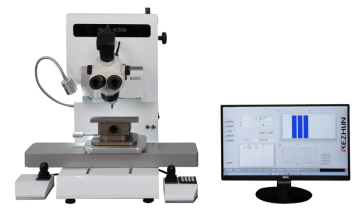

非鹵素環氧樹脂排氣導致的鍵合失效,凸顯了材料"綠色化"進程中工藝兼容性與長期可靠性的重要性。通過材料-工藝-檢測的協同優化,可顯著降低此類風險。在這一過程中,精確的力學性能測試至關重要。

科準測控依托專業力學檢測系統,可精確測量金-鋁鍵合界面的抗剪切和拉拔強度,評估不同工藝條件下的鍵合可靠性。同時提供溫循-濕熱復合測試方案,模擬實際服役條件下的界面退化過程。隨著封裝技術的持續發展,科準測控將繼續以專業的力學檢測能力和完善的測試方案,為企業在材料篩選、工藝優化及可靠性驗證各環節提供有力支撐。